在塑膠產業裡,最常見的疑問之一就是:

「到底該選壓縮成型 (Compression Molding),還是注塑機 (Injection Molding)?」

這不只是技術上的抉擇,更牽涉到產品的壽命、精度、成本與量產可行性。今天,就讓我們用 FAQ 問答的方式,帶你走進 塑膠射出工廠 的真實世界,一次搞懂壓縮成型與注塑機的差異、選擇方法、實際案例與決策思維。

Q1 為什麼 塑膠射出工廠 需要在壓縮成型與注塑機之間做選擇?

✅ 答案:因為不同產品的需求,會直接決定製程方式是否正確。

- 壓縮成型:適合熱固性塑膠、橡膠加工,特別是零件結構厚、需要高強度的場合,例如汽車零件、電氣絕緣部件。

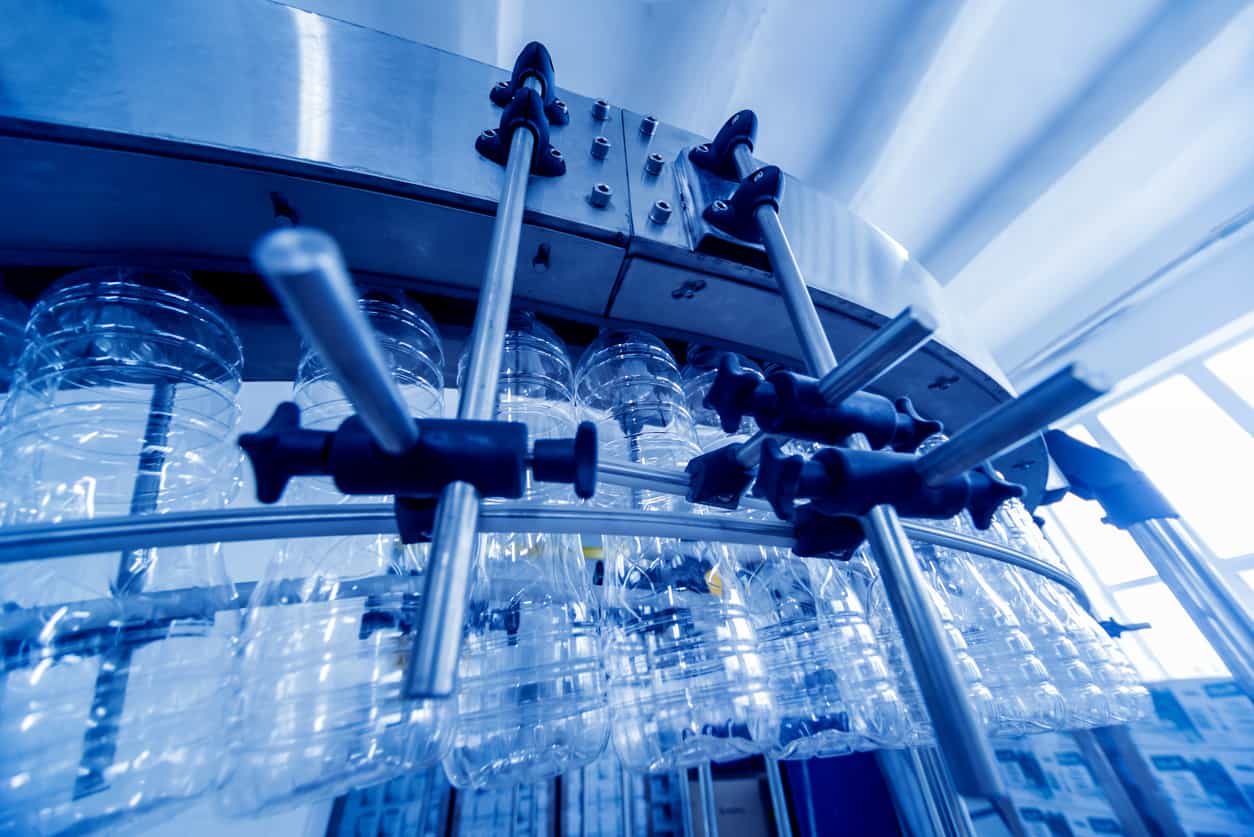

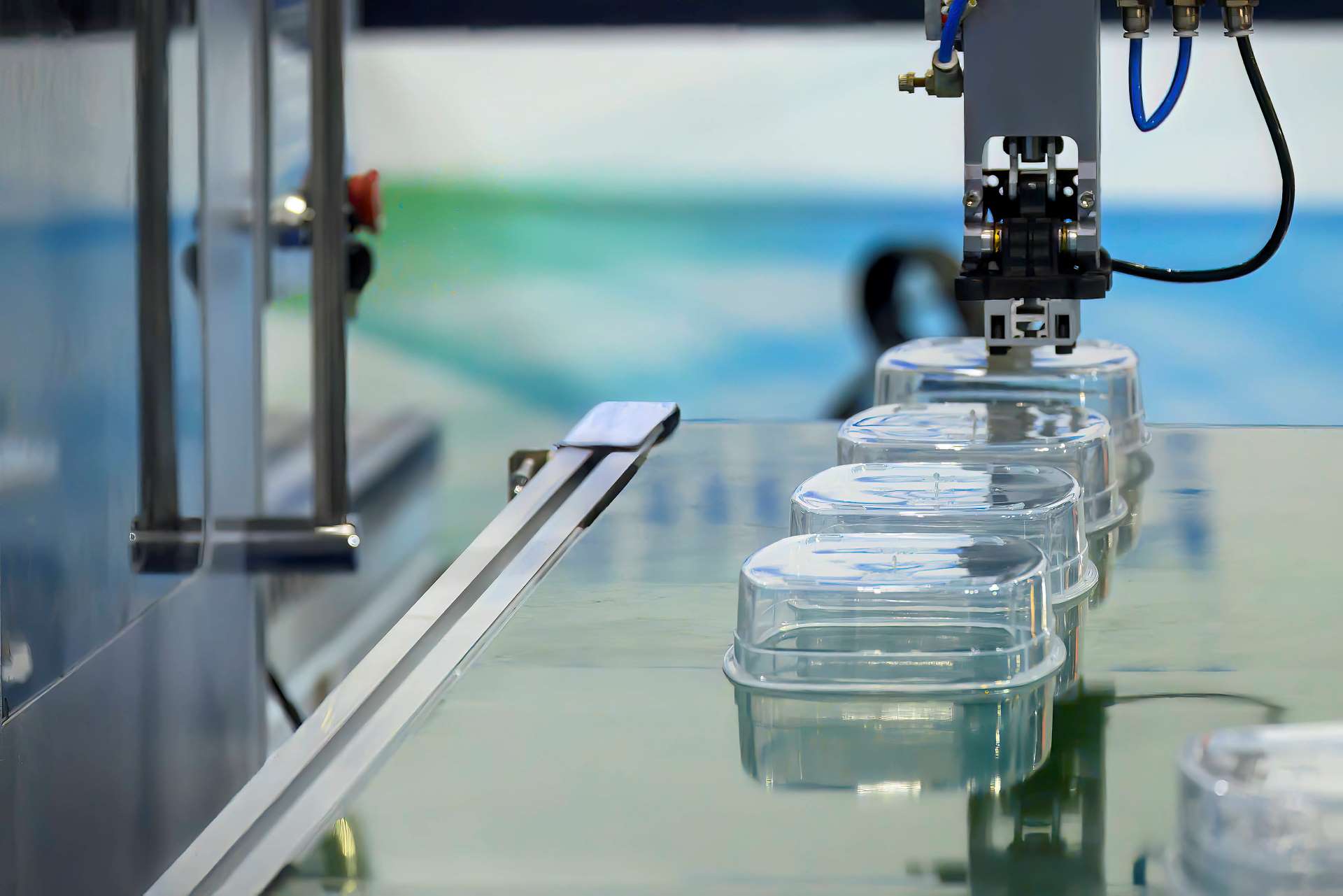

- 注塑機 (射出成型):適合熱塑性塑膠,追求高精度、大量生產,幾乎所有日常用品都能透過注塑完成。

👉 如果選錯製程,就像穿錯鞋:能走,但每一步都會不舒服,甚至影響產品品質與成本。

Q2 壓縮成型與塑膠成型加工的關聯是什麼?

✅ 答案:在 塑膠成型加工 的範疇中,壓縮成型是一種傳統卻依然實用的方法,特別適合橡膠與熱固性材料。

- 特色:利用高壓與高溫,讓材料在模具中被壓縮成形。

- 優勢:模具相對便宜、適合厚重工件。

- 限制:生產週期較長、不適合極大批量。

相比之下,注塑機是現代 塑膠射出工廠 的主力設備,速度快、精度高、能與自動化結合,讓產品在幾分鐘內完成成型。

Q3 注塑機對 塑膠射出工廠 有什麼戰略意義?

✅ 答案:對任何一間 塑膠射出工廠 來說,注塑機就是心臟。它不僅能進行標準射出,也能支援:

雙射成型:兩種材料融合,創造多功能與視覺效果。

微細射出:應用於醫療、電子零件,精度以「微米」計算。

多腔模量產:一模多件,提高生產效率,降低成本。

注塑機讓塑膠成型加工從「工藝」變成「科技」,能快速響應客戶需求。

Q4 哪些情況適合選擇壓縮成型?

✅ 答案:

- 產品材質為熱固性塑膠或橡膠

- 零件需要耐高溫、耐衝擊(例如煞車片、絕緣開關)

- 模具成本預算有限

- 產品尺寸大、壁厚不均

舉例:一家汽車零件供應商,需要生產高耐磨墊圈與防震橡膠墊。這時壓縮成型就是最佳解決方案,因為它能確保材料充分固化並達到長效耐用性。

結語:工藝不是問題,解決才是答案

對一間專業 塑膠射出工廠 來說,壓縮成型與注塑機並非「誰勝誰負」的問題,而是 如何為客戶找到最合適的解決方案。

👉 壓縮成型:慢、厚、耐用。

👉 注塑機:快、精、量大。

當我們把產品需求、成本考量、產能規劃與客戶交期一一放進公式,答案自然就浮現。

碩朗塑膠的角色,就是用我們的專業與經驗,替你分析每個可能性,幫你在最短時間內找到最適合的製程,讓產品既能「準時量產」,又能「永續發展」。

因為對我們來說,塑膠成型加工不是冰冷的製程,而是把你的創意變成可被觸摸的現實。

💡 延伸閱讀推薦|提升您對塑膠射出工廠的理解與應用深度

不論您是產品設計師、採購人員、研發工程師,還是正準備尋找值得信賴的塑膠射出工廠合作夥伴,了解材料趨勢、製程規範與國際標準,都是做出正確決策的關鍵。

以下是幾個值得收藏的專業平台與技術資料網站,能為您提供進一步的實用知識:

如果您對塑膠射出成型流程、材料應用、模具設計或其他加工細節有任何疑問,歡迎隨時聯絡我們,碩朗塑膠將以最專業的視角,協助您精準掌握每一項製造關鍵。讓我們幫您從想法,到量產,每一步都更順利。