NEWS

分類:應用實例

塑膠射出工廠在執行多色射出時,真正的挑戰從來不是「顏色怎麼射進去」,而是如何把設計的靈魂,穩定、精準地複製到每一件量產產品上。多色射出不是裝飾,而是一種讓產品一眼被記住、長時間被使用的製程選擇。

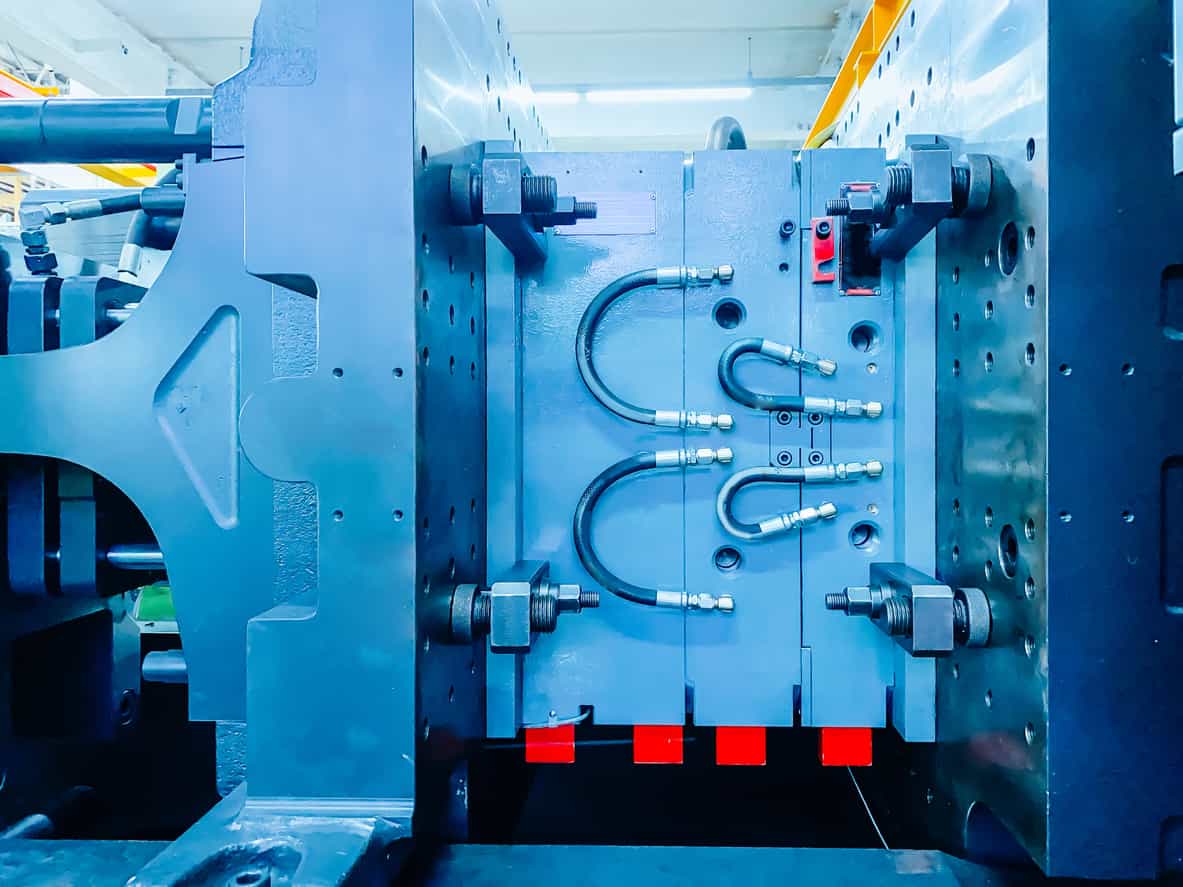

塑膠射出工廠 的現場,就像一座沒有煙囪的高科技工廠。每一次射出、每一個尺寸誤差,都是「精準」與「穩定」的試煉。而當客戶問:「這批產品品質穩不穩?」你若能拿出一份漂亮的 CPK 報告(製程能力指數報告),那可比任何口頭承諾更有力。

2025 年對整個 塑膠射出工廠 產業來說,是一場「速度與韌性」的考驗。從全球供應鏈重組、永續製造趨勢、AI 自動化導入,到台灣在東亞製造鏈的角色轉移——這一年,幾乎每一家 塑膠成型加工 工廠都在重新定義自己的定位。

當你走進一間 塑膠射出工廠,空氣裡除了機台的節奏聲外,還有一種「時代壓力」正在逼近。這壓力不是訂單,而是來自國際法規——RoHS 與 REACH 新規更新。這兩項歐盟環保指令,就像隱形的品質守門員,決定你能不能出口、能不能被品牌採購、甚至能不能繼續生產。

在塑膠射出工廠的日常生產中,縮痕(Sink Mark) 就像是工程師心頭的大魔王。你費盡心思設計了模具、選好了材料,結果成品表面卻凹一塊,看起來像是「臉上長痘痘」般影響外觀。特別是在需要精密結構的塑膠成型加工裡,縮痕不僅破壞美觀,還可能影響結構強度。問題的根源?往往出在「肋厚比」沒抓對!那麼,當肋厚比設計錯誤時,塑膠射出工廠該怎麼處理?別擔心,這篇文章將從原因、改善技巧到實際案例,一次幫你解答。

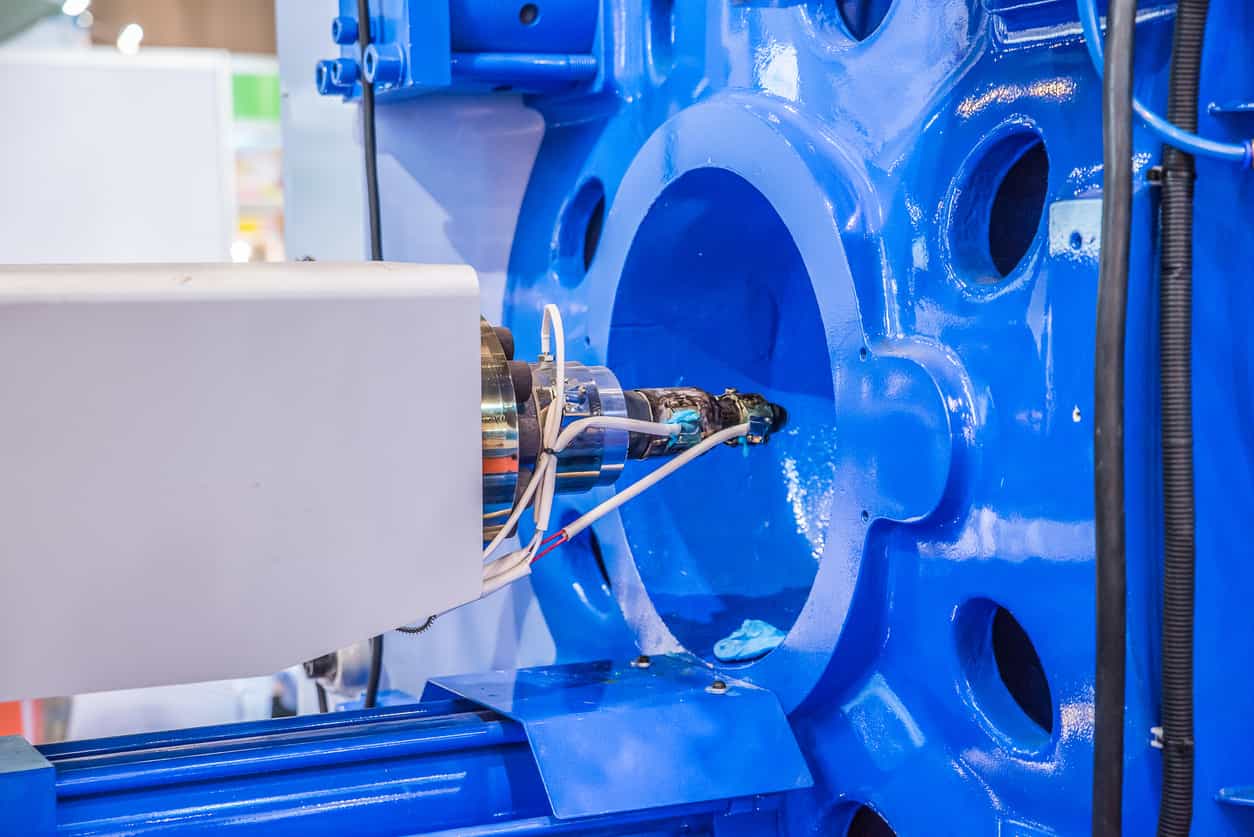

在塑膠產業裡,最常見的疑問之一就是:「到底該選壓縮成型 (Compression Molding),還是注塑機 (Injection Molding)?」這不只是技術上的抉擇,更牽涉到產品的壽命、精度、成本與量產可行性。今天,就讓我們用 FAQ 問答的方式,帶你走進 塑膠射出工廠 的真實世界,一次搞懂壓縮成型與注塑機的差異、選擇方法、實際案例與決策思維。

在全球減碳浪潮下,許多客戶開始詢問 塑膠射出工廠:「能不能用生質料取代傳統石化塑料?」、「這樣會不會影響產品強度?」、「成本會不會爆表?」。這些問題,我們每天都在被問。其實,答案不是單純的「可以」或「不可以」,而是必須深入理解 塑膠成型加工 與生質料的特性,再結合實際案例來討論。以下我們用 FAQ 的方式,逐題為你解答!

當你走進一家塑膠射出工廠,除了看到注塑機全力運轉、模具精密開闔之外,還有一個常被忽略但決定產品成敗的環節——尺寸量測。為什麼?因為再漂亮的外觀、再高效的塑膠成型加工,如果零件尺寸誤差太大,整台設備都可能報廢!

走進一家塑膠射出工廠,注塑機轟隆作響,工程師們正細心調整模具參數,每一顆塑膠齒輪都在這裡誕生。齒輪看似不起眼,卻是無數設備的關鍵零件;從家電、汽車到醫療設備,沒有一顆可靠的齒輪,整台機器就可能「卡卡」作動。這正是塑膠成型加工展現實力的地方——不只是把塑膠射進模具,而是用精準、材料與設計的專業,讓齒輪在高負載下依然耐磨、靜音、穩定。

當你踏進一家塑膠射出工廠,注塑機的運轉聲此起彼落,空氣中帶著機械油與新成型塑膠的氣味。這裡,不只是製造零件的地方,而是一個讓醫療產品誕生的「生命工坊」。與一般消費品不同,醫療器材的每一個零件都必須精準到極致——因為它們將直接接觸人體、守護病患生命。